EdgeCAM помогает поднять производительность станков с ЧПУ в несколько раз

О.Платов

О предприятии

В начале 90-х годов в связи с резким сокращением государственного заказа перед Ковровским электромеханическим заводом остро встал вопрос о необходимости постановки на производство новых видов продукции, пользующейся рыночным спросом.

В этих условиях от руководства завода потребовались решительные действия стратегического характера.

Так, в 1995 году на базе ОКБ завода появилось открытое акционерное общество «Специальное конструкторское бюро приборостроения и автоматики» (СКБ ПА), получившее статус самостоятельного юридического лица.

Основная задача, поставленная перед коллективом, заключалась в ускорении процесса разработки и внедрения новых видов продукции и включала два крупных раздела:

- Разработка конструкторской документации.

- Изготовление опытных образцов, установочных партий и внедрение их в серийное производство.

С предприятием постоянно сотрудничают следующие заводы:

- Череповецкий металлургический комбинат — использует гидравлику для своих печей;

- Ростовский комбайновый завод и Владимирский тракторный завод — используют механизмы управления для выпускаемой продукции;

- Курганский вагоностроительный завод — заказывает гидроаппаратуру и пульты управления для бронетехники (в результате сотрудничества с этим заводом был получен заказ из Арабских Эмиратов, куда Курганский завод поставляет свою продукцию);

- Уралвагонзавод и УКБТМ;

- Тульский машзавод и КБ «Приборостроения»;

- Омский завод транспортного машиностроения и КБМ и многие другие.

Опыт использования технологии

В 1996 году была разработана комплексная программа автоматизации ОАО «СКБ ПА», предусматривающая приобретение современных САПР. В короткий срок программа была реализована, было приобретено программное и аппаратное обеспечение для комплектации более сотни рабочих мест конструкторов. Уже через полгода предприятие начало выпускать конструкторскую документацию в электронном виде, что привело к ускорению разработки новых проектов и повышению их качества. Базовыми программными продуктами на тот момент были AutoCAD, CADMECH и электронный архив конструкторской документации Search. Все рабочие места были объединены в локальную сеть.

После успешного внедрения этих программ руководство поставило задачу внедрения систем 3D-проектирования. Для этого было решено использовать Mechanical Desktop на базе AutoCAD, результатом чего стала практически безошибочная работа конструктора над разработкой проекта и возможность произведения имитационных испытаний и прочностных расчетов. Эти вопросы решала созданная группа анализа моделирования.

Проведенные расчеты позволили конструктору более точно и в кратчайшие сроки найти оптимальное решение при разработке проекта. В дальнейшем от Mechanical Desktop перешли к наиболее современной программе по 3D-проектированию — Autodesk Inventor Series 7.

После полного и успешного завершения первого этапа задачи по автоматизации проектных работ и разработке конструкторской документации было принято решение приступить ко второму этапу: изготовлению опытных образцов и установочных партий.

Для этой цели приобрели два фрезерных станка с ЧПУ фирмы Bridgeport. Станки, хотя не очень новые (1989 года), все же помогли на порядок повысить качество выпускаемой продукции. После покупки станков встал вопрос о быстром и качественном написании управляющих программ, поскольку их приходилось составлять самим операторам станков, что приводило к уменьшению машинного времени. Часто написание программы длилось дольше, чем вся обработка детали, к тому же операторы допускали много ошибок. Естественно, это сказывалось на рентабельности производства и мешало ускорению работ по выпуску готовой продукции.

В техническое бюро производственного отдела ОАО «СКБ ПА» пригласили технолога-программиста, который должен был непосредственно заниматься написанием управляющих программ. Первое время он, так же как и операторы, составлял программы вручную, что приводило к массе ошибок и к снижению качества деталей. Для того чтобы решить эту проблему и ускорить процесс производства, была приобретена программа EdgeCAM.

Данная программа является мощным инструментом для решения всех задач производственного процесса: от получения компьютерной модели детали до создания и передачи управляющей программы на устройства ЧПУ. EdgeCAM — одна из ведущих мировых разработок в области создания управляющих программ обработки для станков с ЧПУ, токарной, фрезерной и электроэрозионной групп. Отличительной особенностью EdgeCAM является возможность ассоциативной обработки параметрических твердотельных моделей Autodesk Inventor, поэтому никаких проблем с совместимостью с уже установленным на рабочие места программным обеспечением не возникало. Работа с этой программой позволила значительно сократить время написания программ и практически свела к нулю ошибки. Результатом проведенной работы стало увеличение машинного времени станков и повышение качества выпускаемой продукции.

В ноябре 2003 года компанией были приобретены два новых обрабатывающих центра — FADAL 3020 и FADAL 4525, а также токарно-фрезерный станок с приводным инструментом ROMI G15M. FADAL 4525 оснащен поворотным устройством, что позволяет существенно расширить возможности станка. Это отражается в первую очередь на производстве деталей гидроаппаратуры, требующих высокой точности, таких как золотники и корпуса. За счет использования поворотного устройства уменьшилось количество требуемых установов детали и наладки инструмента и, как следствие, повысилось качество изготовления деталей. С помощью токарно-фрезерного станка ROMI можно как точить, так и фрезеровать деталь, что особо ценно при изготовлении гидроаппаратуры.

Для возврата инвестиций была необходима программа, которая помогла бы максимально использовать потенциал этих станков. Вопрос выбора программного обеспечения перед нами уже не стоял, поэтому мы сразу обратились в «Русскую Промышленную Компанию» и приобрели два рабочих места EdgeCAM с поддержкой 3D-моделей и токарной обработки, а также две лицензии Autodesk Inventor Series 7.

Ниже мы попытаемся описать весь производственный цикл изготовления детали — от разработки конструкторской документации до готовой детали. Для примера возьмем деталь «ручка», которая используется на разных пультах управления — от асфальтоукладчиков, тракторов, лесных машин до мобильных робототехнических комплексов, которые были заказаны в ОАО «СКБ ПА» структурами ФСБ, МЧС и Минобороны.

После получения технического задания (рис. 1) конструктор приступает к разработке конструкторской документации, для чего используются следующие программы: AutoCAD, CADMECH, Inventor.

Рис. 1 Техническое задание

После окончания разработки КД сдается в электронный конструкторский архив документации Search, который находится на общем сервере организации. При поступлении задания от конструктора на изготовление той или иной детали в производственный отдел технолог-программист берет Search, чертеж и 3D-модель (рис. 2) и приступает к разработке техпроцесса и управления программы. По окончании работы управляющая программа по локальной сети копируется на сервер управления программ. При поступлении заготовки оператор станков с ЧПУ вызывает программу с сервера и после проверки программы и наладки станка приступает к обработке заготовки. Затем деталь идет дальше — либо на следующую операцию, либо на стол ОТК.

Рис. 2 Intermech Search

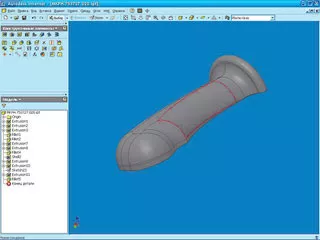

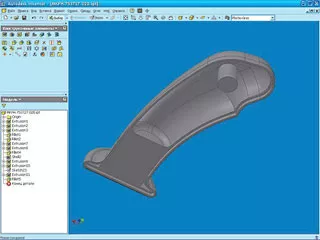

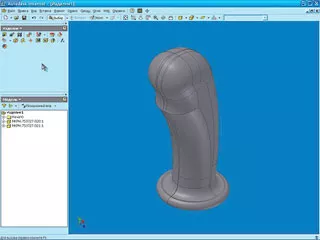

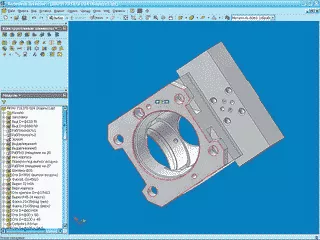

На 3D-модели (рис. 3.1-3.3) видно, что ручка имеет довольно сложный геометрический контур, который нельзя описать языком программирования, имея только чертеж детали.

Рис. 3.1. 3D-модель

Рис. 3.2. 3D-модель

Рис. 3.3. 3D-модель

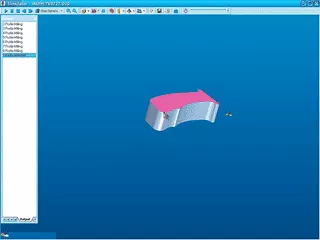

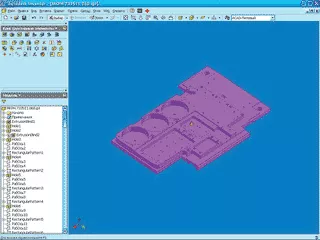

Поэтому, когда у нас не было программы EdgeCAM, поддерживающей Inventor, операция с ЧПУ сводилась к минимуму — к обработке только контура (рис. 4), без обработки криволинейных поверхностей. Эти плоскости слесарю приходилось обрабатывать вручную — естественно, качество и внешний вид при этом оставляли желать лучшего.

Рис. 4. Как это было без EdgeCAM

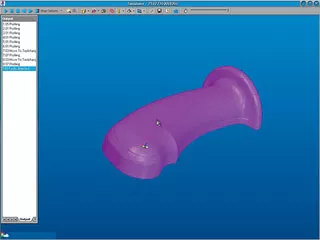

Теперь посмотрим, что получается при использовании EdgeCAM, поддерживающей 3D-модели (рис. 5). 3D-модель, созданная конструктором, загружается в EdgeCAM, и обработка ведется уже не по плоскому чертежу, а по 3D-модели. Такая операция позволяет обрабатывать не только контур, но и криволинейную поверхность, что не только повышает качество детали, но и уменьшает время изготовления ручки в четыре раза.

Рис. 5. 3D-модель,

созданная конструктором,

загружается в EdgeCAM

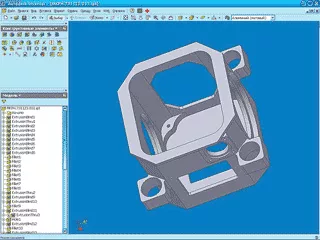

Кроме того, использование 3D-моделей в работе технолога-программиста привело к уменьшению ошибок при обработке сложных деталей (рис. 6.1-6.3), поскольку определение глубины карманов и выступов производится не самим программистом, а средствами EdgeCAM.

Рис. 6.1. Применение EdgeCAM приводит

к уменьшению ошибок

при обработке сложных деталей

Рис. 6.2. Применение EdgeCAM приводит

к уменьшению ошибок

при обработке сложных деталей

Рис. 6.3. Применение EdgeCAM приводит

к уменьшению ошибок

при обработке сложных деталей

При любом исправлении конструктором 3D-модели EdgeCAM автоматически предлагает пересчитать управляющую программу — при этом программисту надо просто согласиться с предложением, и тогда новая программа будет пересчитана без кардинального вмешательства программиста. Такая возможность была недоступна при работе с двумерными чертежами — приходилось полностью или частично переделывать программу, что повышало трудоемкость практически готовой технологии и управляющей программы.

Для работы с EdgeCAM не обязательно работать с суперсовременными станками, так как эта программа совместима со станками более ранних годов выпуска. Старые станки работают с EdgeCAM столь же эффективно, как и более новое оборудование. В частности, станок 24К40 вполне можно использовать для разработки управляющих программ на базе EdgeCAM.

На нашем предприятии обширная номенклатура деталей — от гидравлических блоков и приборов до различных деталей радиоаппаратуры. EdgeCAM позволяет выполнять любые операции — начиная с объемной обработки деталей и заканчивая обработкой кривых поверхностей типа ручек, джойстиков и т.д. Наши программисты, которые прошли обучение, пишут программы, позволяющие обработать весь спектр деталей на станках, работающих круглосуточно, в три смены.

За счет внедрения управляющих программ на базе EdgeCAM производительность станков с ЧПУ возросла в несколько раз. Сейчас на четыре станка приходится три программиста, обеспечивающих полную загрузку станков.

В настоящее время в ОАО «СКБ ПА» при участии специалистов «Русской Промышленной Компании» внедрена и действует система комплексной автоматизации конструкторско-технологических работ, которая включает все этапы жизненного цикла изделия — от замысла и разработки до изготовления готовой детали.

«САПР и графика» 6' 2004

- Комментарии