Опыт использования программного комплекса для станков с ЧПУ EdgeCAM в ЗАО “Новатор”.

Кабачёв Андрей Николаевич,

программист-оператор станков с ЧПУ,

ЗАО «Новатор».

Справка о предприятии.

ЗАО “Новатор” входит в структуру Роскосмоса. Предприятие было основано в 1965 г. как опытное производство отделения Всесоюзного НИИ электромеханики с целью освоения новых разработок, а в 1992 году реорганизовано в закрытое акционерное общество.

Основными направлениями деятельности предприятия являются производство систем и блоков для космических аппаратов, систем управления и защиты реакторов АЭС и других видов сложной высокотехнологичной аппататуры. Предприятие принимает участие в реализации ряда национальных и международных проектов, таких как Метеор, Метеор-SАGЕ, Метеор-Томс, Ресурс, Электро, Коронас-Фотон. В ближайшей перспективе участие в создании космической системы оперативного краткосрочного прогноза землетрясений Вулкан и космического комплекса детального оптико-электронного наблюдения земной поверхности Ресурс-ДК.

С чего всё начиналось.

Работа по автоматизации производства в ЗАО “Новатор” идёт постоянно. В том числе это касается и автоматизации разработки технологических процессов. Поскольку наше предприятие не очень активно занимается проектированием, то CAD-системы используются мало, однако CAM-системы нам необходимы.

Изначально из CAM-систем использовалась GTL3, купленная вместе со станками SIGMA EK110 в 1989 году. Но развитие производства не стоит на месте, поэтому в связи с покупкой нового оборудования появилась необходимость повысить и производительность разработки программ для станков с ЧПУ. Соответственно, возникла потребность в приобретении современной САМ-системы.

При выборе САМ-системы рассматривались следующие варианты: T-Flex ЧПУ, Гемма3D, VisualMill, EdgeCAM. Демо-версия EdgeCAM была получена от Русской Промышленной Компании в мае 2005 года. После изучения этой демо-версии сложилось положительное мнение о возможностях программы и соответствии её потребностям предприятия. В марте этого года мы получили EdgeCAM версии 10.0 для тестовой эксплуатации, а в мае в Русской Промышленной Компании был приобретен пакет для программирования фрезерной обработки EdgeCAM Milling.

Обучение наших специалистов мы провели, в основном, самостоятельно, ещё на основе демо-версии. Помимо самостоятельного обучения, мы приезжали в Русскую Промышленную Компанию на однодневный тест-драйв EdgeCAM, который нам очень помог в практическом освоении программного комплекса. Также технические специалисты Русской Промышленной Компании постоянно отвечали на наши вопросы, возникающие в процессе работы.

Главные преимущества EdgeCAM - быстрота освоения опытными пользователями ПК и продуманный пользовательский интерфейс с динамическими подсказками при задании параметров операций в стиле ОС Windows.

Следует отметить и хорошую стабильность работы системы. Изначально EdgeCAM был установлен на компьютере AMD Athlon 64, ОЗУ 256 Мb, жесткий диск 80 Gb, видеокарта NVidia FX5200 со 128 Mb графической памяти, монитор 19” Nec991s. При этом система вела себя стабильно, за исключением случаев работы со сложными поверхностными моделями. В данный момент объём ОЗУ доведён до 1 Gb и установлена операционная система Windows XP SP2.

Ещё немного о понравившихся нам возможностях EdgeCAM. Этот программный комплекс поддерживает широкий список графических форматов и импорт твердотельных моделей из всех основных CAD-систем, что, безусловно, помогает при работе с нашими заказчиками.

В EdgeCAM реализован широкий набор циклов обработки как для 2,5, так и для 3-осевого фрезерования. Возможность врезания по спирали или зигзагу исключает операции предварительного засверливания, что приводит к уменьшению количества используемого при обработке инструмента и, как следствие, сокращает время настройки станка.

При черновой обработке мы часто используем возможность добавления трохоидального перемещения, что позволяет уменьшить нагрузку на фрезу при врезании в материал всем диаметром. Так при работе трехзубой фрезой диаметром 28 мм. из стали Р6М5 на скорости вращения 2500 об/мин (vрез = 220 м/мин) удалось добиться подачи 1100 мм/мин при глубине обработки 4мм (объем снимаемого материала 123200 мм3/мин). Параметры обработки подбирались с учётом жесткости системы инструмент/деталь/крепление/станок. Без трохоидального перемещения при врезании на полную фрезу на указанных режимах появлялась вибрация.

Систему отличает удобный настраиваемый постпроцессор. Для станка HAAS постпроцессор был адаптирован в течение 4 часов. Для станка OSAI AB 8600МС потребовалось около двух дней, так как возникли трудности с нестандартной реализацией управления уникальной системой трехбуквенных кодов основных операций (выбор нулевой точки, поворот и перенос координатной системы, масштабирование осей и т.д.)).

У EdgeCAM отличный 3D-визуализатор обработки, а в версии 10 добавилась и возможность визуализации кинематики станка. Мы её ещё не использовали, но уже знаем, где будем применять: часто приходится обрабатывать детали, превышающие габариты станка, например, шпангоуты диаметром 1500 мм на станке со столом 1100х680 мм.

Практическое использование EdgeCAM.

Расскажу немного о том, как мы практически используем программный комплекс EdgeCAM. В настоящее время на предприятии используется версия 10.5. Обрабатываются в основном, корпусные призматические детали с использованием циклов Roughing, Profiling, Slotting, Hole. Трехмерные циклы не используются. Раньше основные сложности возникали с корпусными деталями, которые требовали обработки с двух противоположных сторон. При использовании имеющейся на предприятии CAM-системы GTL3 или ручном программировании часто возникали ошибки. При использовании EdgeCAM ошибки были сведены практически к нулю.

Тестовая эксплуатация EdgeCAM на заводе совпала по времени с запуском нового изделия. При этом одновременно осваивался новый станок HAAS VF6D. За полтора месяца тестовой эксплуатации с помощью EdgeCAM Milling было изготовлено около 30 наименований деталей, из них около 50% корпусных деталей со сложной конфигурацией (обработка с двух сторон с предварительной обдиркой под термообработку – 4 программы на деталь, часто дополнительно требовалась обработка боковых поверхностей). При использовании старых средств разработки управляющих программ было бы затрачено в 3-5 раз больше времени. По приблизительным оценкам, изделие было изготовлено в 2 раза быстрее.

Процесс создания управляющих программ для обработки корпусной детали строился следующим образом. Сначала по чертежу создавалась 3D-модель детали. Сгенерированные на основе модели виды сверху и снизу затем сохранялись в формате DWG. Эти файлы открывались в EdgeCAM, после чего на их основе создавались программы для обработки. При этом на детали оставлялся припуск 0,5 – 1 мм под термообработку. После создания каждой программы сохранялась STL-модель, которая использовалась в качестве заготовки при разработке следующей программы. Тем самым обеспечивался контроль корректности многоплоскостной обработки.

Рис. 1. Чертеж обрабатываемой детали, загруженный в EdgeCAM

Рис. 2. Обработка одной из сторон детали для последующей термообработки

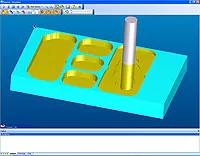

Рис. 3. Визуализация обработки детали в EdgeCAM Simulator

Рис. 4. Модель из EdgeCAM Simulator сохраняется в формате STL и используется в качестве заготовки для дальнейшей обработки

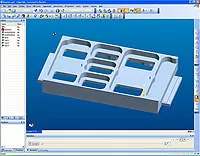

Рис. 5. Траектории чистовой обработки детали в EdgeCAM

Рис. 6. Чистовая обработка обратной стороны детали

Рис. 7. Визуализация чистовой обработки детали в EdgeCAM Simulator

Рис. 8. Готовая деталь в EdgeCAM Simulator

Что дало использование программного комплекса EdgeCAM.

Примерно в 3-4 раза возросла скорость создания управляющих программ, повысилась точность и скорость обработки, время отладки программы на станке свелось к минимуму. После EdgeCAM правка и доработка программы практически не требуется (за исключением случаев неоптимальной работы постпроцессора — оставлено до лучших времён и наличия времени для его оптимизации). При создании программ обработки сложных деталей гораздо меньше сказывается человеческий фактор — возможность задания сразу нескольких профилей для обработки уменьшает риск возникновения ошибки. При изготовлении деталей не было испорчено ни одной заготовки, в то время как обычно при запуске нового изделия на отработку программы даётся по одной заготовке на каждую деталь. Отпала необходимость в корректировке управляющих программ после изготовления пробной детали, что сократило общее время производства.

В настоящее время рассматривается возможность покупки модуля Solid Machinist и Autodesk Inventor для осуществления разработок собственными силами. Мы благодарим Русскую Промышленную Компанию за предоставленный на тестирование программный комплекс EdgeCAM и своевременную техническую поддержку. Надеемся, что и в дальнейшем наше сотрудничество будет столь же плодотворным и эффективным.

- Комментарии