Опыт использования современного мультидифизичного ПО в разработке электро-гидроприводов

Пузанов А.В. начальник группы расчетов КБ САПР ОАО "СКБ ПА"

Компания ОАО "СКБ ПА" г. Ковров создана в 1995 году. На протяжении 12 лет компания успешно занимается разработкой электро-гидроприводов для объектов различного назначения (рис. 1).

рис. 1 Сфера интересов ОАО "СКБ ПА"

Машиностроительная электро-гидравлика - это современная наукоемкая отрасль машиностроения. Электрогидравлические приводы являются неотъемлемым элементом высокоэффективной техники в силу большой удельной мощности, высокого быстродействия, малых габаритов, экономичности и сочетаемости с микропроцессорной техникой управления.

Стратегия проектирования в ОАО "СКБ ПА" ориентирована на современную компьютерную технику, программное обеспечение, передовые информационные технологии, создание и существование параллельно с выпускаемой продукцией ее виртуального аналога в виде комплекса разноуровневых компьютерных моделей.

Повышение удельной мощности влечет за собой нарушение многих устоявшихся принципов, методик и средств проведения проектных работ. На смену многочисленным тестам и испытаниям, расчетам по таблицам, экспериментальным и эмпирическим коэффициентам приходят новые, более точные методики и виртуальные модели.

Получение результатов, более подробно отражающих суть физических явлений, в минимальные сроки возможно посредством современного аналитического мультидисциплинарного программного обеспечения.

Мультидисциплинарный (мультифизичный) анализ, как следует из названия, призван объединить в единой реализации математический аппарат различной физической природы: механика материалов, кинематика, гидромеханика, электромагнетизм, теплотехника и т.д.

Основная идея применения данного математического обеспечения, реализованного в едином информационном пространстве заключена в повышении точности результатов, в минимизации затрат времени на подготовку модели и трансляции промежуточных данных и сокращении ошибок при трансляции.

Рассмотрим использование мультидисциплинарного программного обеспечения на примере моделирования рабочих процессов высоконагруженных аксиально-поршневых гидромашин (АПГМ) (рис. 2), как основного элемента электрогидропривода, определяющего качество и надежность всей системы.

рис. 2 3D-модель аксиально-плунжерной гидромашины в Autodesk Inventor

Принцип работы гидромашины – преобразование механической энергии приводного двигателя в гидравлическую энергию рабочей жидкости (или наоборот - для гидромотора). Преобразование энергий вне зависимости от конструктивных схем и исполнений предполагает взаимодействие элементов конструкции (изделия) посредством рабочей жидкости – для обеспечения жидкостного трения. В таком случае срок службы (ресурс) машины практически неограничен. Однако в процессе эксплуатации (перегрузки, ударные нагрузки, работа в жестких климатических условиях (высоких или низких температурах) старт-останов, переходные режимы и т.д.) элементы гидромашины приходят в непосредственный металлический контакт, что в результате резко сокращает ресурс (рис. 3). Кроме вышеперечисленных причин снижения ресурса гидромашин, в последнее время все более актуальна проблема работы на высоких удельных нагрузках.

рис. 3 Результаты испытания штатной конструкции гидромашины на форсированных режимах

Причина – в изменении режима работы гидромашины в зоне нелинейных взаимодействий, не описываемых классическими методиками проектирования: при воздействии нагрузок элементы конструкции деформируются, изменяя свою изначальную форму, для которой проводились все аналитические исследования. Разница в получаемых результатах составляет от 10 до 50%.

Курс СКБ ПА, направленный на разработку современного электрогидравлического оборудования высокой удельной мощности, предопределил разработку более современного программного комплекса, способного получить аналитическое решение: гидромашина с форсированными рабочими характеристиками и увеличенным ресурсом.

В качестве идеологии разрабатываемого программного комплекса для мультидисциплинарного моделирования использовался тезис о гидромашине, как о совокупности упругих тел, взаимодействующих друг с другом посредством связей, характеризующихся нелинейностями различной природы (физической, геометрической, кинематической, гидромеханической и т.д.). В рассмотрении учитывались факторы деформации, упругие и упруго-пластические взаимодействия, контакт деталей с учетом зазоров, температуры, гидромеханики, шероховатости, различных моделей трения и т.д.

рис. 4 Нелинейные факторы взаимодействия конструктивных элементов гидромашины

Анализ рынка программного обеспечения показал, что на момент разработки идеологии и топологии программного комплекса, лидерами нелинейного анализа являлись: MSC.MARC, MD.NASTRAN, ANSYS, ABAQUS. Проведя сравнительный анализ программного обеспечения, включающего вышеописанный математический аппарат нами был выбран MSC.MARC (MSC Software).

MSC.MARC - программный комплекс для нелинейного конечно-элементного анализа больших реальных задач - система многодисциплинарного анализа: статический и динамический анализ, механика разрушений, автоматический контакт, комплексный тепловой и теплопрочностной анализ и связанные задачи жидкости и конструкции.

MSC.AFEA

MSC.AFEA – упрощенная версия MSC.MARC. Поскольку в MSC.AFEA модель жидкости отсутствует (а в полной версии – MSC.MARC она рассматривается без учета объемных свойств жидкости (аналог масляной пленки)), для анализа гидромеханических процессов использовался программный комплекс FLOW-3D (разработки Flow Science). Связь между MSC.AFEA и FLOW-3D осуществлялась посредством макросов, передающих от одной программы другой информацию о деформации, температуре и нагрузках в узловых точках.

FLOW-3D - это программный продукт общего назначения для моделирования динамики жидкости и гидромеханики, способный моделировать большое разнообразие задач течения жидкости. Специализацией пакета является моделирование течений со свободной поверхностью, ограниченных и внутренних течений.

Применяемая математическая модель рабочей жидкости основана на гипотезе сплошности среды, состоящей из основных уравнений: неразрывности, движения жидкости в трехкоординатном пространстве и уравнении энергией.

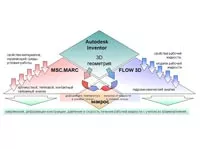

рис. 5 Схема взаимодействия программных продуктов

Исходными данными являлись 3-х мерная модель конструктивных элементов гидромашины, свойства рабочей жидкости, используемых материалов, параметры окружающей среды. В ОАО "СКБ ПА" в качестве средства разработки 3D моделей используется Autodesk Inventor.

Моделирование в данных программных продуктах (см. схему рис 5.) позволяет оценить степень (возможность) адаптации конструкции к существующим возможностям производства. Предлагаемый подход распространим не только на известные конструктивные решения, но и на неклассические уникальные конструктивные и схемные исполнения.

В моделировании учитывались реальные зазоры - конструкторские и технологические допуски и посадки. Их влияние на работоспособность конструктивных элементов отражено в изменении контактных характеристик сопряженных узлов и общего деформированного состояния деталей, их функциональной работоспособности.

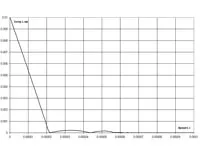

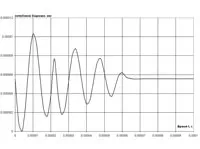

Используя модель кинематики ходовой части гидромашины с учетом зазоров, получены графики перемещения гидростатической опоры поршня (ГСО), на которых видны срывы и удары, оказывающие негативное влияние на рабочий процесс ходовой гидромашины.

рис. 6 а. Расстояние между ГСО и опорным диском (вдоль оси ГСО)

рис. 6 б. Колебание донной части ГСО (перемещение точки на наружном диаметре опорного пояска относительно центра)

На рис. 6 представлено перемещение ГСО при прохождении точки кинематической нейтрали из зоны всасывания в зону нагнетания с ударом и механическим контактом, осевым колебанием.

Данный эксперимент позволяет конструктору выбирать и опробовать методы снижения/недопущения ударов, демпфирования ударной нагрузки.

С увеличением зазора увеличивается разница контактируемых диаметров, что приводит к уменьшению площади контакта, росту локальных напряжений в месте контакта при неизменном балансе сил прижима-отжима.

рис. 7 а) Напряжения в конструкции ГСО для различных зазоров в сферической заделке.

рис. 7 б) Напряжения в конструкции ГСО для различных зазоров в сферической заделке.

рис. 7 в) Напряжения в конструкции ГСО для различных зазоров в сферической заделке.

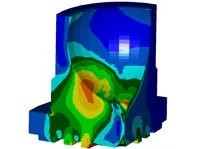

На рис. 7 представлены картины распределения напряжений в конструкции ГСО при давлении в поршневой камере р=45МПа для различных зазоров в сферической заделке: а) δ=0, б) δ=12 мкм, в) δ=25 мкм.

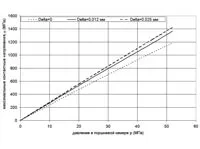

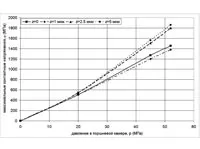

На рис. 8 представлена зависимость контактных напряжений в сферической заделке от величины давления в поршневой камере для различных величин зазоров с целью аргументированного назначения допусков и посадок.

рис. 8 Изменение контактных напряжений в зависимости от величины зазора

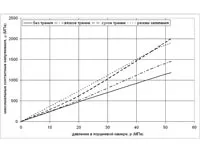

На рис. 9 представлено изменение контактных напряжений для различных режимов трения в зависимости от рабочего давления в камере гидромашины. Как следует из графиков: для уровня рабочего давления p< 20 МПа значительных изменений контактных напряжений не происходит. Это обуславливает определение области применения: пренебрежение факторами нелинейных составляющих для АПГМ 2-й гаммы. С повышением уровня рабочего давления и увеличением величины шероховатости сначала происходит уменьшение контактных напряжений. Это обусловлено увеличением геометрических размеров пятна контакта. Затем, с увеличением величины шероховатости происходит рост контактных напряжений вследствие трибомеханических процессов на микроуровне. Наилучшим значением шероховатости с т. з. конструкции в нашем случае будет Δ=0,1 мкм. Наилучшее значение шероховатости с т. з. технологии определяется конкретным производством.

На рис. 8, рис. 9 наглядно представлено влияние нелинейных составляющих процессов в ГМ: для величин рабочего давления до 20 МПа разница результатов, полученных обычными методиками и предлагаемой небольшая и составляет порядка 3-5 %. С ростом рабочего давления свыше 50 МПа разница становится существенной и достигает величин более 30%.

рис. 9 а. Изменение контактных напряжений, в зависимости от типа трения

рис. 9 б. Изменение контактных напряжений, в зависимости от величины шероховатости

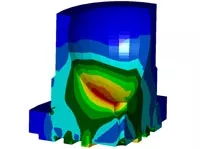

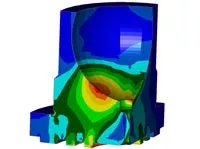

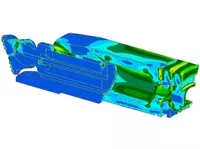

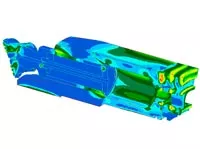

Результатом комплексного моделирования ходовой части явилась картина взаимодействия элементов конструкции на рабочих, форсированных, старт-стоп и аварийных режимах (рис. 10).

рис. 10 а. Результаты: НДС конструкции ходовой части гидромашины в штатном режиме

рис. 10 б. Результаты: НДС конструкции ходовой части гидромашины в режиме страгивания

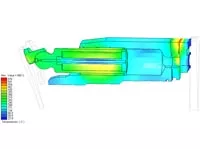

На рис. 11 представлена картина распределения температуры по конструкции ходовой части гидромашины в установившемся штатном режиме.

рис. 11 Распределение температуры

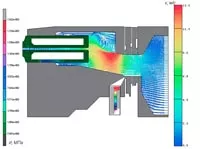

На рис. 12 представлена совмещенная картина напряженно-деформированного состояния и гидромеханики в рабочей камере насоса в зоне всасывания.

По процессе моделирования был проведен анализ работоспособности механизма АПГМ: доработаны элементы конструкции в направлении повышения жесткости; по контактным напряжениям определен вероятностный износ, проведена его минимизация; по напряжениям в конструкции элементов установлен запас прочности с целью снижения массогабаритных показателей.

рис. 12 Совмещенная картина распределения контактных давлений и скоростей рабочей жидкости

На первом этапе корреляции виртуальных моделей с результатами испытаний гидромашины проводились расчеты по анализу причин разрушений элементов конструкции форсированных гидромашин (рис. 13, рис. 14). Проведенный сравнительный анализ аналитических и экспериментальных данных выявил их совпадение с погрешностью 0,8 - 1,5% в количественном выражении и полное качественное совпадение результатов.

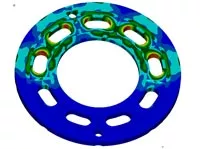

рис. 13 а. Анализ причин разрушения детали накладного дна латунного

рис. 13 б. Анализ причин разрушения детали накладного дна латунного

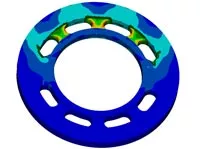

рис. 14 а. Анализ причин разрушения детали распределителя стального

рис. 14 б. Анализ причин разрушения детали распределителя стального

Некоторые аспекты эффективности

Вышеописанные программные продукты использованы в проектировании и производстве в ОАО "СКБ ПА, при разработке гидрообъемного механизма поворота транспортного средства; проектировании перспективной аксиально-плунжерной гидромашины с рабочим объемом 130 см3/об.

Стоимость готового изделия порядка 3 млн. руб., на доведение опытного образца уходило порядка 8-15 натурных прототипов, стоимость программных продуктов порядка $50 000 – 70 000.

Заключение

Качественным результатом применения мультифизичного программного обеспечения явился сам факт многофакторного мультидисциплинарного моделирования гидромашины, получения рабочих характеристик, наиболее полно приближенных к реальным условиям работы изделия; определение степени влияния каждого из факторов; моделирование специальных, аварийных режимов работы электрогидропривода (например, режим страгивания, стоп-режим, режим перегрузки, запуск на морозе и т.п.).

Количественным результатом моделирования явилось: определение контактных напряжений для последующего определения ресурса, скорости и давления рабочей жидкости – для определения КПД гидромашины и получения рекомендаций по работе электрогидропривода в различных климатических условиях.

Исследования с использованием мультидисциплинарного математического аппарата позволили аналитическим путем получить оптимальные соотношения конструкторско-технологических параметров с целью снижения себестоимости производства без значимого ухудшения рабочих параметров.

Полученные результаты позволили перейти на более качественный уровень моделирования рабочих процессов электрогидроприводов, тем самым, на порядок сократив (за счет сокращения количества фальш-итераций) сроки проектирования новых изделий.

По материалам «САПР и ГРАФИКА» (№ 4, Апрель 2008)

- Комментарии