Разработка составов смесевых дисперсных модификаторов с помощью программы FLOW-3D

И.Н. Вольнов (канд. техн. наук, ЗАО «Русская Промышленная Компания»)

С помощью программы FLOW-3D разработаны новые смесевые модификаторы на основе дисперсных порошков графита и кремния с добавкой Mg-содержащих соединений. Использование модификатора МКМг19 в производстве ОАО «АвтоВАЗ» позволило устранить отбел в отливках.

Обычной практикой инженерных расчетов с применением систем компьютерного моделирования является использование специализированных пакетов программ и решение с их помощью типовых задач литейного производства, таких, как: тепловая и усадочная, заполнения полости литейной формы и расчета термических напряжений в отливке. Вот основной набор задач, реализованных в большинстве специализированных систем компьютерного моделирования. Но техпроцесс получения годной отливки складывается из совокупности сложных физических и физико-химических процессов, лишь часть которых входит в состав перечисленного выше набора и успешно моделируется специализированными компьютерными системами.

Обеспечение инновационного развития литейного производства связывается нами с необходимостью более широкого подхода к моделированию и вовлечения в него процессов, которые еще не стали достоянием специализированных компьютерных систем. В этом смысле незаменимы компьютерные системы общего назначения. Одна из них – программа из вычислительной гидродинамики FLOW-3D, которая хорошо адаптирована для литейного производства и существенно расширяет круг моделируемых задач в этой области. Статья посвящена решению с помощью программы FLOW-3D нескольких таких «нестандартных» задач, связанных с поведением частиц модификатора в потоке расплава при заполнении им полости литейной формы.

С точки зрения металлургической и структурной наследственности, ее генезиса, механизмов и закономерностей и с позиции донорно-акцепторного химического взаимодействия элементов, кремний и углерод наиболее перспективны для изготовления модификаторов. Однако без специальной подготовки и активации невозможно добиться постоянства качества модификаторов, а соответственно, и стабильных предсказуемых результатов при их использовании. Поэтому особый интерес представляют диспергированные материалы. Для них характерно протекание процессов на поверхности, а не внутри фазы, что обусловливает ряд их преимуществ перед традиционными материалами. Еще один способ повышения эффективности модификаторов, который успешно применяют в зарубежной практике и практически не используют в отечественной, – изготовление смесевых модификаторов (СМ).

Новый СМ разрабатывали на основе активированного высотемпературной обработкой и тонким помолом графита и полученного физико-химическим путем кремния. Чем большее число частиц этих компонентов вносится в расплав, тем эффективнее процесс его модифицирования. Частицы модификатора создают множество химически, термически и термодинамически неустойчивых зон, выводящих расплав из состояния равновесия и интенсифицирующих в нем процессы переноса теплоты, массы, химические реакции и пр. В результате такое состояние расплава приводит к измельчению структуры сходной системы. С уменьшением размера частиц также ослабевает влияние гравитации на динамику системы металл – частица, частицы, совершающие броуновское движение, приобретают высокую агрегативную и кинетическую устойчивость, что должно резко увеличить живучесть модификатора.

Наиболее эффективный способ проверки высказанных теоретических положений – замена натурных экспериментов компьютерным моделированием. Поставленной задаче в наилучшей степени отвечают возможности программы FLOW-3D, в которой процесс модифицирования расплава чугуна моделировали дисперсным СМ на основе C и Si (МК21) и ферросилицием ФС75. В процессе моделирования изучали поведение частиц модификатора в потоке расплава, заполняющего полость формы, и анализировали изменение при заливке количества частиц в разных местах отливки. При моделировании приняли несколько упрощений. Поскольку модификатор МК21 состоит из частиц C и Si, проводили отдельный расчет для этих частиц. Частицы моделировали как идеальные сферы с заданным постоянным размером и плотностью, без возможности их изменения (роста или растворения) при течении расплава. В каждой из трех групп (Si, C, ФС75) брали частицы одинакового размера, равного среднему размеру этих частиц в модификаторе, который составил 12,8 мкм, 15,1 мкм и 5 мм, соответственно.

При моделировании в программе FLOW-3D поведения частиц в потоке использовали опцию «полного взаимодействия» в системе частица – расплав, то есть не только поток определяет динамику частиц, но и последние влияют на течение расплава.

В 1 см3 расплава вводили 17,8х106 частиц C и 6,2х106 – Si. Расчет поведения такого огромного количества частиц нецелесообразен из-за высоких требований к вычислительным ресурсам, поэтому при моделировании использовали значительно меньшее (3,65 шт./см3), но также большое (в масштабе отливки) число частиц. Для сравнительного и качественного анализа поведения частиц Si, C и ФС75 такая замена оправдана. Так как размер частиц ФС75 существенно выше, чем Si и C (одна частица приходится на 3 см3 расплава), для сравнительного анализа число частиц ФС75 увеличили до 3,65 шт./см3.

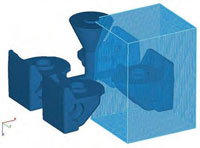

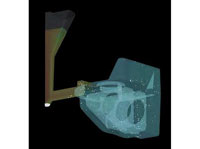

Принимали следующую плотность Si, C и ФС75 – 2,33; 2,23 и 3,5 г/см3, соответственно. Время заливки формы 20 с. В расплаве, входящем в полость формы, задавали случайное начальное распределение частиц. Для моделирования процесса модифицирования использовали технологию получения отливки клин фрикционный, разработанную в ОАО «Чебоксарский агрегатный завод». В форме – четыре отливки (рис. 1).

Рис. 1. б)

Рис. 1. Полость литейной формы отливки клин фрикционный (а) с расчетной сеткой и численная модель для расчета в программе FLOW-3D (б)

Принимая во внимание симметрию в расположении отливок, для сокращения длительности расчета моделировали заполнение только одной отливки (четверти формы).

Для количественной оценки поведения частиц модификатора в характерных местах отливки – наклонной стенке, в трех ее частях: нижней, средней и верхней, строили зависимости количества частиц модификатора от времени заполнения. Моделирование показало, что закономерности распределения частиц C и Si в отливке аналогичны, поскольку оба материала близки по плотности и размерам. Выявленные закономерности будут сохраняться и при использовании смесевого модификатора.

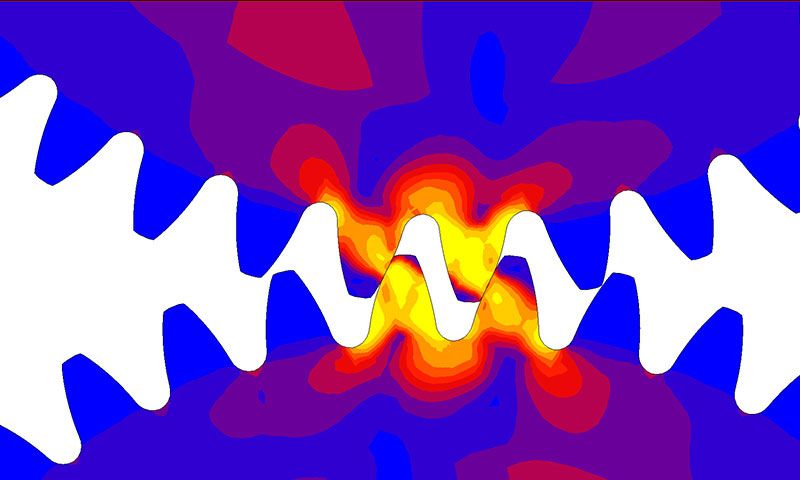

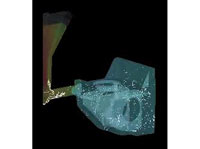

Рис. 2. Распределение частиц в отливке в момент окончания заливки: а – C, б – Si. Размер частиц увеличен

Кремний и углерод равномерно рассредоточиваются по всему объему отливки (рис. 2), и с течением времени распределение в изучаемых объемах наклонной стенки практически не изменяется (рис. 3).

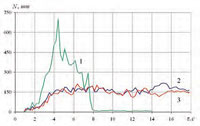

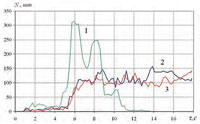

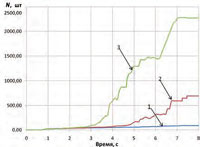

Рис. 3. Изменение во времени количества частиц C (2), Si (3) и ФС75 (1) в нижней (а), средней (б) и верхней (в) частях наклонной стенки

Крупные частицы ФС75, наоборот, всплывают на поверхность металла в процессе заливки, а в конце ее оказываются, преимущественно, в верхней части отливки (рис. 4). На рис. 3 количество частиц ФС75 имеют выраженные экстремумы, обусловленные процессами заполнения расплавом (с частицами заданных объемов) отливки (частей наклонной стенки) и всплытием частиц с выходом их из заданных объемов.

Рис. 4. Распределение частиц ферросилиция в расплаве на промежуточном этапе заливки. Размер частиц увеличен

Это подтверждает положение о том, что для частиц C и Si, благодаря их дисперсности, характерна высокая агрегативная и кинетическая устойчивость. Они активно «замутняют» расплав и способствуют образованию множества центров кристаллизации C, что обеспечивает стабильность процесса модифицирования во всех частях отливки все время кристаллизации. Частицы ФС75, напротив, обладают низкой седиментационной устойчивостью из-за их крупного размера. Поэтому ФС75 крайне неравномерно распределяется в расплаве. Опыт производства этой отливки показывает, что ее конструкция и расположение в форме обусловливают повышенную вероятность возникновения отбела в наклонной и вертикальных стенках, где частиц ФС75 практически не остается. Результаты моделирования согласуются с заводскими опытными данными.

Повысить эффективность действия модификатора и степень его усвоения при литье чугуна и стали удается за счет использования метода «поздней» присадки с введением модификатора в расплав не в ковш, а в полость формы. На основе дисперсных порошков C и Si был разработан универсальный СМ для внутриформенного модифицирования чугунов и сталей. Обязательные условия – сохранение существующих конструкций литниковых систем и обеспечение равномерного распределения частиц модификатора в отливках.

Предполагалось засыпать модификатор в стояк и размещать в зумпфе формы. Равномерность распределения частиц должна обеспечиваться турбулентностью потока расплава и высокой дисперсностью частиц. Вместе с тем, диспергирование препятствует смачиваемости частиц расплавом, поэтому для обеспечения растворимости модификатора в его состав ввели сублимирующие соединения Mg. Пузырьки паров Mg взрыхляют поверхностные слои модификатора, облегчая проникновение расплава в промежутки между частицами, обеспечивая тем самым их последовательную растворимость.

Чтобы определить оптимальную добавку Mg-содержащих элементов, а также проверить равномерность распределения частиц в отливке, моделировали процесс внутриформенного модифицирования расплава смесью порошков C, Si и Mg.

При постановке задачи моделирования исходили из наблюдений следующих особенностей физических процессов, происходящих при заливке формы. При отсутствии в модификаторе соединений Mg вынос частиц модификатора из зумпфа потоком расплава практически отсутствует. При попадании первых порций расплава на поверхность модификатора происходит процесс, аналогичный образованию механического пригара в отливках, с проникновением расплава в поры между частицами модификатора и его затвердеванием. Картина изменяется внесением соединений Mg, испарение которых сопровождается выделением теплоты испарения и образованием пузырьков, что приводит к разогреву и механическому разрушению образовавшейся на поверхности модификатора корочки металла и выносу частиц модификатора в расплав. Таким образом, соединения Mg оказывают двойное влияние на разрушение корочки металла: тепловое и механическое.

При моделировании физическую картину упростили. Механическую часть энергии влияния соединений Mg (энергию образования пузырьков) заменили на эквивалентную тепловую энергию и, таким образом, полностью свели задачу к тепловой. Технически это реализовывали расположением в зумпфе перед началом заливки порции металла заливаемого расплава с начальной температурой, равной начальной температуре модификатора. Внутри этой порции металла задавали частицы модификатора, которые таким образом оказывались как бы вмороженными в металл. Соединения Mg моделировали заданием в зумпфе равномерно распределенного источника тепловой энергии определенной, эквивалентной реальному процессу мощности.

Модификатор МКМг19 содержит частицы Si, C и соединения Mg. При моделировании учитывали только частицы Si и соединения Mg. Число частиц Si принимали равным 1,15 шт./см3 (что много в масштабе отливки).

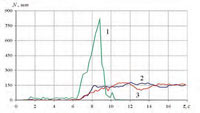

Поведение частиц модификатора изучали, в зависимости от содержащихся в нем соединений Mg, количество которых варьировали от 0 до 6%, что соответствовало мощности теплового источника Qист = 0…2000 Вт. Количественно влияние Mg оценивали по кривым изменения числа частиц в объеме отливки (без учета объема литниковой системы) в процессе заливки формы.

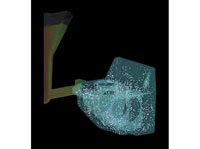

Моделирование показало, что при отсутствии Mg в модификаторе (Qист = 0 Вт) только ~ 3,5% частиц переходит из зумпфа в отливку. Отливка оказывается немодифицированной. Добавка в модификатор 3% Mg (Qист = 1000 Вт) не решает проблему, так как модификатор в зумпфе растворяется не полностью, в отливке оказывается только ~ 25% частиц. При введении в модификатор 6% Mg (Qист = 2000 Вт) растворение полное – все частицы переходят в отливку и равномерно распределяются в ней (рисунки 5, 6). Только в этом случае можно говорить об эффективном модифицировании.

Рис. 5. Распределение частиц модификатора в отливке на момент окончания заливки формы: а – без Mg, б – 3% Mg, в – 6% Mg в модификаторе

Рис. 6. Изменение количества частиц в отливке в процессе заливки формы: 1…3 соответствуют а…в на рис. 5

Аналогичные закономерности получены для модификатора, состоящего только из частиц C, то есть поведение частиц Si и C в отливке аналогичны. Можно утверждать, что выявленные закономерности сохранятся и при использовании СМ.

Результаты моделирования проверили в условиях действующего производства. Эксперименты с серым и высокопрочным чугунами проводили в условиях ОАО «АвтоВАЗ». Отливка 2101-1601093 диск сцепления нажимной из серого чугуна перлитного класса марки Gh190, в силу своих конструктивных особенностей, всегда имеет кромочный отбел. Ковшовое модифицирование чугуна ферросилицием ФС75 и ФС65 Ба4, а также модификаторами зарубежного производства не устраняли этот брак, поэтому отливки отжигали. Результаты экспериментов показали высокую эффективность модификатора МКМг19. Уже при добавках в форму 0,05% модификатора (от ее металлоемкости) отбеленный слой уменьшился на 90%. При вводе в форму 0,1% модификатора отбел в отливке устранен полностью, обеспечены благоприятная микроструктура и твердость.

Оптимальное количество модификатора для внутриформенного модифицирования высокопрочного чугуна составляет 0,15%. Его определяли на проблемной отливке 12101-3103015 ступица переднего колеса из чугуна ВЧ 50.

Использование такого мощного вычислительного инструмента, как FLOW-3D, позволило существенную часть работ по созданию новых модификаторов перенести в виртуальное пространство компьютерного моделирования, существенно сократив, таким образом, процесс разработки как по времени, так и по стоимости. Широкий функционал FLOW-3D обеспечил саму возможность моделирования подобных «нетиповых» задач литейного производства и стал залогом возможности эффективного решения новых и сложных задач литейного производства на пути его инновационного развития.

По материалам «ЛИТЕЙНОЕ ПРОИЗВОДСТВО». №10, 2010 г.

- Комментарии