Системы автоматизированного моделирования литейных процессов – состояние, проблемы, перспективы

И.Н. Вольнов (канд. техн. наук, ЗАО «Русская Промышленная Компания»)

Речь пойдет, главным образом, о программных комплексах, наиболее распространенных и прошедших апробацию на промышленных предприятиях и в образовательных учреждениях Российской Федерации: MAGMASoft (ФРГ), ProCAST (США, Швейцария), FLOW-3D (США), WinCAST (ФРГ), Poligon (Россия), LVMFlow (Россия). Так называемые университетские пакеты, не менее интересные и в значительной степени более многочисленные, в данной статье не рассматриваются. Идеи, которые в них реализованы – преддверие того, что может появиться в будущем в коммерческих пакетах, но после успешной промышленной апробации и проверки, что называется, «временем». Идеи, реализованные в коммерческих пакетах, фиксируют определенный уровень их практического использования и задают «точку отсчета» для дальнейшего развития. Этому посвящена настоящая статья.

Практическое развитие литейной технологии связано с решением двух инженерно-технических задач: заливки расплава в литейную форму и его затвердевания в форме. Для их решения литейщики привлекают методы и средства таких фундаментальных наук и технических дисциплин, как: теория тепло-, массопереноса, механика сплошной среды, физика металлов, термодинамика, металловедение, теория кристаллизации, реология и другие, а также методы математического моделирования и вычислительной математики. В результате создаются и развиваются программные комплексы, позволяющие в автоматизированном режиме моделировать различные физические явления и процессы, характерные для литейной технологии, и, собственно, саму литейную технологию.

В настоящее время в своей совокупности САМ ЛП способны моделировать большинство физических процессов, вариантов литейной технологии и литейных дефектов отливок практически из любых сплавов.

Физические процессы:

- течение газов и жидкостей, со свободной поверхностью, турбулентностью, тепло-, массопереносом и фазовыми переходами;

- многофазные течения с химическими реакциями между компонентами потока;

- зарождение и рост кристаллов с учетом конвективного перемешивания расплава и его фильтрации в двухфазной зоне;

- напряжения и деформации в системе «отливка-форма» с учетом контактного взаимодействия и реологических особенностей материалов отливки и формы и др.

Технологические процессы, в том числе:

- литье по газифицируемым моделям;

- непрерывное литье;

- центробежное литье и литье в поворотные формы;

- литье в вакуумно-пленочные формы;

- пескодувное изготовление стержней;

- жидкая штамповка и др.

Литейные дефекты:

- недоливы, спаи, неслитины, окисные плены;

- захват воздуха потоком и его замешивание в расплав;

- размыв потоком металла литейной формы и стержней, засоры;

- усадочные раковины, макро и микропористость;

- ликвация;

- внутренние напряжения, коробление, горячие и холодные трещины.

В тоже время, пока нет такого универсального программного комплекса, который одинаково эффективно решал бы широкий круг задач литейного производства. Следующие классификационные признаки подчеркивают специфику отдельных САМ ЛП:

- функциональные возможности: средний уровень (WinCAST, Poligon, LVMFlow), высокий уровень (MAGMASoft, ProCAST, FLOW-3D);

- назначение: специального назначения (MAGMASoft, ProCAST, WinCAST, Poligon, LVMFlow), общего назначения (FLOW-3D);

- метод решения уравнений математической физики: конечные разности (MAGMASoft, LVMFlow), конечные элементы (ProCAST, WinCAST, Poligon), конечные объемы (FLOW-3D);

- ориентация на моделирование отдельных физических процессов (ProCAST, FLOW-3D, WinCAST, Poligon, LVMFlow) или на моделирование вариантов литейной технологии в целом (MAGMASoft).

Постановка задачи моделирования в САМ ЛП включает обязательный этап - создание дискретной модели системы «отливка-форма» – построение структурированной (конечные разности и конечные объемы) или неструктурированной (конечные элементы) расчетной сетки. На этом этапе пользователь может столкнуться с некоторыми затруднениями. Наибольшее распространение в литейном производстве получили численные методы конечных разностей (КР) и конечных элементов (КЭ). Каждому методу присущи свои преимущества и недостатки. Так, для КР простота построения расчетной сетки связана с низкой точностью представления поверхностей в системе «отливка-форма». В КЭ, наоборот, сетка с высокой точностью адаптируется к особенностям геометрии, но трудоемкость ее создания и требования к геометрии существенно более высокие (рис.1). Разрешающая способность методов также не совпадает, при требовании равной вычислительной точности размер дискретной модели в КЭ существенно ниже, чем в КР. Это означает, что метод КЭ требует меньших вычислительных ресурсов и расчетного времени, чем КР.

Рис. 1. Дискретные модели отливки в конечных разностях (а) и конечных элементах (б)

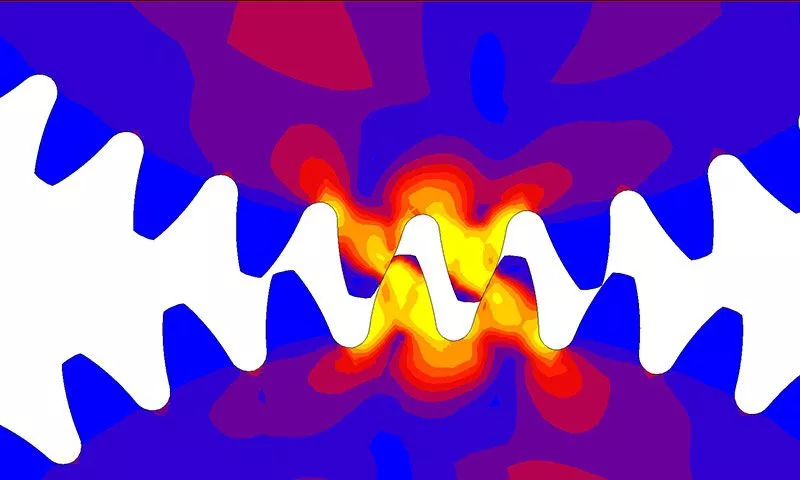

Существует класс задач, где получить решение при условии ограниченных вычислительных ресурсов и расчетного времени (условия конструкторских и технологических отделов на производствах - персональные компьютеры и работа в режиме реального времени) при использовании КР и КЭ или затруднительно, или вовсе невозможно. Это задачи со сложной, тонкостенной геометрией, например, блок рабочих колес погружных насосов (рис.2). КР дают слишком большие дискретные модели, расчет по которым может длиться неделями, а КЭ требуют сопоставимого времени только на построение расчетной сетки. В рамках методов КЭ и КР ситуация может оказаться безвыходной. Выход – использование другого численного метода – метода конечных объемов (КО), реализованного на структурированной сетке. Метод КО получает все большее распространение в литейном производстве, он объединяет преимущества методов КР и КЭ при одновременном исключении их недостатков. Так, простота генерации расчетной сетки, характерная для КР, совмещена с высокой точностью представления геометрии, сопоставимой с точностью КЭ. Кроме этого, метод КО имеет ряд других преимуществ. Общая практика применения метода КР ограничивается исследовательскими задачами и специальными областями использования, в число которых входит литейное производство. Тенденция ближайшего времени - переход с метода КР на метод КО. Работы по переводу КР пакетов (MAGMASoft, LVMFlow) на метод КО уже ведутся.

Рис. 2. Заливка блока рабочих колес погружных насосов (моделирование в FLOW-3D)

Некоторые задачи, например, расчет температурных полей в системе «отливка-форма», в САМ ЛП давно и успешно решаются. Некоторые задачи (кинетика кристаллизации, оптимизация и др.) только сейчас начинают внедряться. Другие, будучи внедрены ранее (гидродинамика, напряженно-деформированное состояние), имеют высокий потенциал развития из-за сложности самой задачи, недостатка знаний об определенных свойствах материалов и высоких требований к вычислительным системам. В этих направлениях идет наиболее интенсивное развитие САМ ЛП. Перечислим эти направления.

Гидродинамика

Показательным является пример литья под давлением. Сложность моделирования этого технологического процесса обусловлена необходимостью учета большого числа факторов, определяющих характер процесса, а именно: газовой фазы и ее влияния на движение расплава, твердожидкого состояния сплава, турбулентности, диспергирования потока, вентиляции пресс-формы во время заполнения ее расплавом, возможного кавитационного режима течения. На таком уровне процесс заливки может быть рассмотрен только во FLOW-3D. На рис. 3 показан пример расчета отливки «Колесо», выполненный с учетом перечисленных факторов. Одно из направлений развития гидродинамических решателей состоит в расчете взаимодействия потока с подвижными твердыми телами. Это позволяет моделировать, например, процесс литья под давлением в целом, включая взаимодействие расплава с пресс-поршнем в пресс-цилиндре или отслеживать состояние расплава (термическое, химическое) начиная с плавильной печи, перелива его в разливочный ковш, транспортировки к литейной форме, заливки и далее до конца техпроцесса.

Рис.3. Этапы моделирования процесса заполнения пресс-формы отливки «Колесо»

Кристаллизация

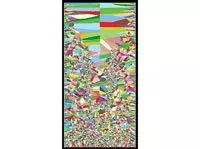

Хорошо известно, что служебные свойства литого изделия определяются характеристиками его макроскопического кристаллического строения – числом кристаллов, их формой и размерами, а также микроструктурными параметрами кристаллов – дендритным параметром. Для определения этих характеристик процесс затвердевания отливки необходимо рассматривать на уровне кинетики кристаллизации, которая учитывает процессы зарождения, роста и столкновения кристаллов. ProCAST - первый коммерческий пакет, в котором такая возможность была реализована. Использован оригинальный подход, состоящий в применении теории клеточного автомата к процессу коллективного роста кристаллов в отливке. На рис. 4 приведена кристаллическая структура слитка из сплава Al+Si, полученная в результате моделирования. Метод клеточного автомата не единственный для расчета макростроения отливки, с другими подходами можно ознакомиться в обзоре. Возможности подобного моделирования позволяют учитывать влияние на процесс кристаллизации химической неоднородности и конвективного перемешивания расплава в двухфазной зоне. Следующий шаг в развитии данного направления – расчет морфологического строения отдельных однофазных и эвтектических кристаллов. Хорошие результаты получены при использовании метода фазовых полей.

Рис. 4. Расчетная кристаллическая структура слитка из сплава Al+Si

Оптимизация

Накоплен большой опыт решения так называемых «прямых» задач или задач анализа литейной технологии. САМ ЛП помогают технологу понять, что произойдет с отливкой при определенных условиях ее изготовления. Получить ответы на следующие вопросы: какие будут температурные поля в отливке, возникнут ли и в каком месте термические узлы, выполняется ли и в какой степени принцип направленности затвердевания, какие литейные дефекты возникнут, и каково будет их распределение в теле отливки при определенной температуре заливки, типе и размерах литниковопитающей системы и т.д.? Однако, технологу требуется определить не термические узлы или какие-либо дефекты в отливке, а на основе заданного уровня качества и себестоимости отливки, определить условия ее изготовления или ее конфигурацию, то есть технологу необходимо решить не прямую, а обратную задачу (не задачу анализа, а задачу синтеза). Обратная задача может быть сформулирована как задача параметрической оптимизации, с заданием целевой функции и параметров оптимизации. Задача оптимизации состоит в решении определенного числа прямых задач и нахождении такой комбинации оптимизационных параметров, которые удовлетворяют целевой функции. Первой САМ ЛП, в которой была реализована эта возможность - SolidCAST. На рис.5 приведен пример оптимизации размеров прибылей (высота и диаметр) исходной технологии стальной отливки «Рычаг». В результате оптимизации (рис.5, б) выход годного увеличен с 48 до 78% при минимальной плотности отливки 0,9954. Процесс оптимизации занял менее 3 часов (P4, 1.7 GHz, 200 000 расчетных ячеек).

Рис. 5. Оптимизация прибылей на стальной отливке «Рычаг». Выход годного увеличен с 48% до 78% при заданной плотности отливки

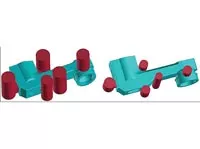

Развитие этого направления идет путем встраивания в САМ ЛП (MAGMASoft, ProCAST) универсальных оптимизаторов практически не ограниченных по области применения. Единственное ограничение - лишь в возможности сформулировать ту или иную технологическую задачу как задачу оптимизации. Молодое и бурно развивающееся направление - топологическая оптимизация. Параметром оптимизации здесь является топология отливки, а целевой функцией - масса, себестоимость или технологичность ее изготовления. На рис.6, а приведена исходная деталь «Захват манипулятора», цветом выделены рабочие и присоединительные поверхности, которые остаются неизменными в процессе оптимизации. Рассчитываются напряжения в детали от приложенной нагрузки (рис.6, а) и удаляется малое количество материала из наименее нагруженных зон. Процесс расчета напряжений и удаления материала повторяется до тех пор, пока максимальное напряжение в детали не достигнет определенного значения (рис.6, б). После сглаживания поверхности (рис.6, в) деталь отправляется на изготовление, в данном примере методом быстрого прототипирования (рис.6, г).

Рис. 6. Топологическая оптимизация детали «Захват манипулятора»

Приведенными примерами не исчерпывается перечень направлений, в которых развиваются САМ ЛП. Можно упомянуть задачи: расчета напряженно-деформированного состояния в системе «отливка-форма», с учетом вязкоплатической состовляющей деформации отливки, контактного взаимодействия и поддатливости линейной формы; расчета течения расплава в электромагнитном поле, а также при наложении механический и ультразвуковых колебаний; расчета ликвидации в сплавах из трех и более компонентов и др.

По материалам «Литейщик России» №6, 2007 г.

- Комментарии