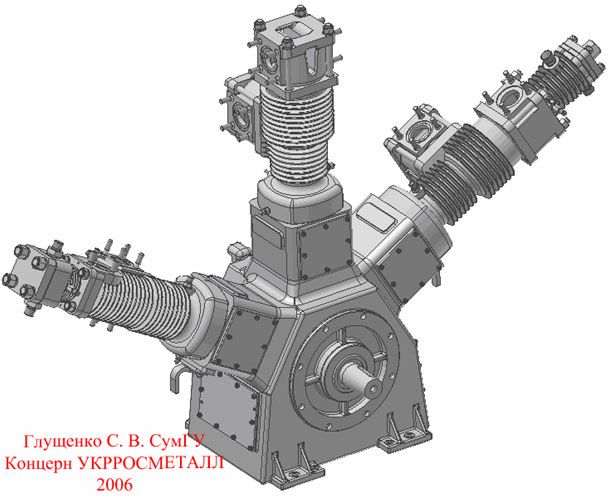

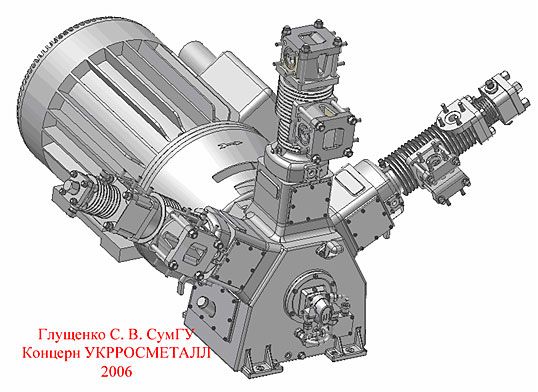

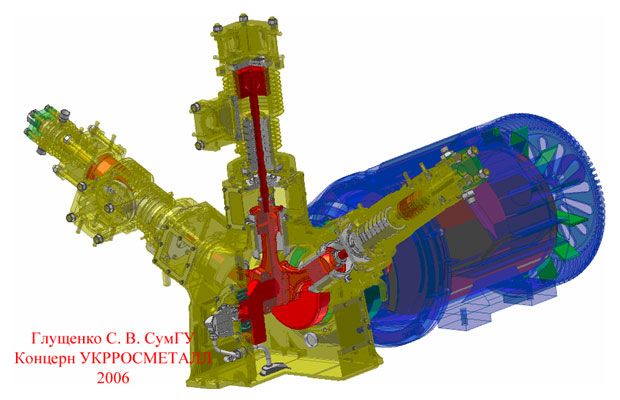

Компрессор типа 3ГШ1,6-1,2/1,5-230 (поршневой, пятиступенчатый, трехрядный, W-образный)

Выполнил: студент Глущенко, Сумский государственный университет

Преподаватель: Концевич Валерий Георгиевич, Сумский государственный университет,

Кафедра Основ проектирования машин,

Центр Компьютерных технологий.

Ссылки на рисунки даны авторские.

Все рисунки в полной версии проекта.

В настоящее время промышленность, народное хозяйство все больше и больше нуждаются в продуктах машиностроения. И продукты компрессорного производства не исключение. Ввиду того, что спрос создает конкуренцию производств одного и того же профиля продукции, совершенствуется и компрессорное производство, возникает необходимость упрощения и автоматизации производства, а в особенности упрощение создания конструкторской и технологической документации.

Одним из путей решения одной из данных проблем можно выделить интенсивное использование информационных технологий, в частности программных компьютерных продуктов. Одним из таких продуктов, который пользуется популярностью на машиностроительных предприятиях, является Autodesk Inventor Series или Autodesk Inventor Professional.

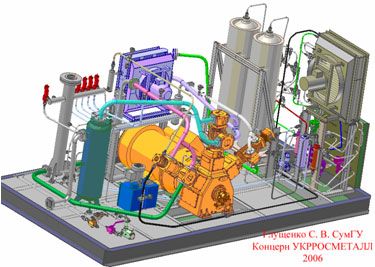

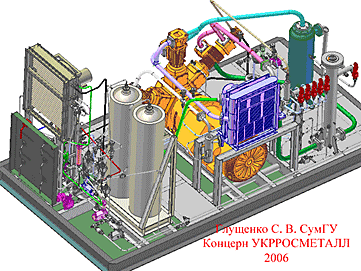

Как пример, приводится описание к созданию в программном продукте Autodesk Inventor Series компрессора типа 3ГШ1,6-1,2/1,5-230 (поршневой, пятиступенчатый, трехрядный, W-образный) (Рис.1- Рис. 3).

Основные параметры и размеры компрессора указаны в таблице 1.

Таблица 1 – основные параметры и размеры компрессора 3ГШ1,6-1,2/1,5-230

| Наименование параметров и размеров | Единица измерения | Норма |

| Марка компрессора | 3ГШ1,6-1,2/1,5-230 | |

| Тип компрессора | Поршневой, крейцкопфный, трехрядный, пятиступенчатый на W-образной базе с номинальным поршневым усилием 1,6 т.с. | |

| Производительность компрессора по условиям всасывания, не менее | м3/с (м3/мин) | 0,02 (1,2) |

| Давление начальное, в пределах | МПа (кгс/см2) | 0,15…0,3 (1,5…3,0) |

| Давление конечное, номинальное | МПа (кгс/см2) | 22,56 (230) |

| Потребляемая мощность, не более | кВт | 55 |

| Номинальная частота вращения вала | с-1 (об/мин) | 12,25 (735) |

| Ход поршня | мм | 90 |

| Диаметры цилиндров: I ступени II ступени III ступени IV ступени V ступени | мм | 135 130 80 45 28 |

| Диаметр штоков | мм | 32 |

| Охлаждение цилиндров воздушное | ||

| Смазка тонкостенных вкладышей головок шатунов Циркуляционная под давлением от шестеренного насоса | ||

| Смазка коренных подшипников, поршневых пальцев | разбрызгиванием | |

| Смазка цилиндров IV и V ступеней | Под давлением от станции масляной | |

| Норма заправки маслом, не более: -в картер компрессора -в станцию масляную | кг | 25 6 |

| Температура масла в картере, не более | К (°С) | 368 (95) |

| Расход масла на унос, не более | кг/с (г/ч) | 1,38х10-5 (50)** |

| Продолжительность работы компрессора без смены масла, не более | ч | 4320 |

| Без дозаправки станции масляной, не более | ч | 40 |

| Габаритные размеры компрессора с электродвигателем в сборе, не более: - длина - ширина - высота | мм | 1900 2150 1450 |

| Масса компрессора с электродвигателем в сборе, не более | кг | 1750 |

Сам компрессор насчитывает около 1300 деталей из них около 800 наименований.

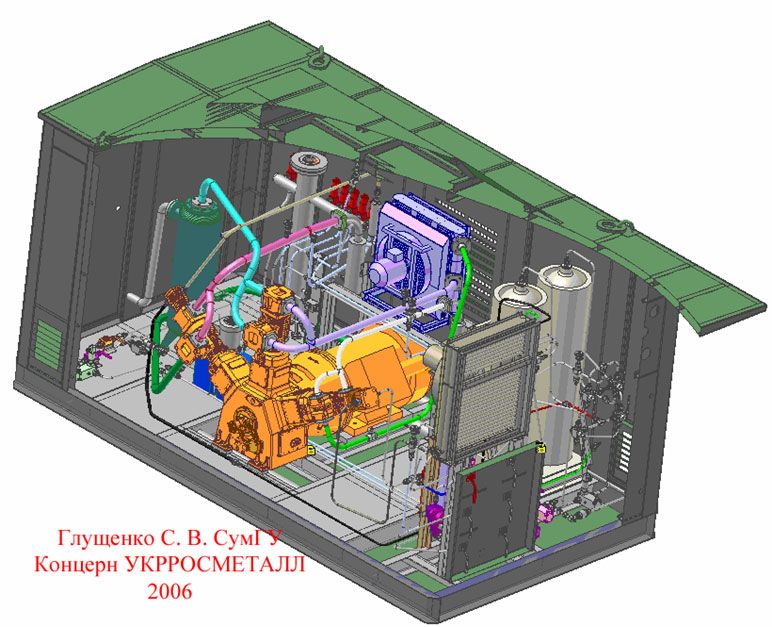

Компрессор в настоящее время используется в производстве концерна УКРРОСМЕТАЛ (поэтому все дальнейшие описания и эскизы приводятся без размеров) и входит в работу АГНКС БКИ-45У2 (А – автомобильная, Г – газовая, Н – наполнительная, К – компрессорная, С – станция, Б – блочная, К – контейнерная, И – исполнение, 45 – количество заправок в сутки, У – вид климатического исполнения, 2 – категория размещения) (Рис. 4 – Рис. 6)

Параметры и характеристики станции указаны в таблице 2.

Таблица 2

| Наименование параметров и размеров | Единица измерения | Норма |

| Сжимаемый газ | природный газ, не коррозионный, взрывоопасный, категория и группа IIА Т1 | |

| Взрывоопасность газа при содержании его в воздухе по объему | от 5 до 15% | |

| Объемная производительность, приведенная к нормальным условиям , не менее | м3/с (м3/мин) | 0,06±0,003 (3,6±0,18) |

| Давление начальное, номинальное, избыточное | МПа (кгс/см2) | 0,05…0,196 (0,5…2,0) |

| Давление конечное, номинальное, избыточное | МПа (кгс/см2) | 22,56 (230 ) |

| Давление на выходе заправочной колонки, избыточное | МПа (кгс/см2) | 19,6 (200) |

| Температура начальная | К (°С) | от 228(минус 45) до 313(40) |

| Температура конечная, не более | К (°С) | 318 (45) |

| Тип компрессора | 3ГШ1,6-1,2/1,5-230 | |

| Привод компрессора | Электродвигатель взрывозащищенный 2В280S8У2,5, сп.1М9701, IExdIIBT4 | |

| Напряжение питания | В | 380 |

| Мощность, потребляемая компрессором, не более | кВт | 55 |

| Частота вращения | с-1(об/мин) | 12,25 (735) |

| Суммарная мощность, потребляемая станцией при номинальной производительности и конечном давлении, не более | кВт | 100 |

Питание электроприемников станции | В | 380/220 |

Количество заправляемых автомобилей при входном давлении избыточном 0,05 МПа (0,5 кгс/см2), не менее | 45 | |

| Объем разовой заправки автомобиля (расчетный) | м3 | 55 |

| Охлаждение сжимаемого газа | Воздушное | |

| Масса компрессорного блока, не более | кг | 9000 |

Габаритные размеры компрессорного блока, не более | мм | 5300 2500 2600 |

| Масса блока входных кранов, не более кг |

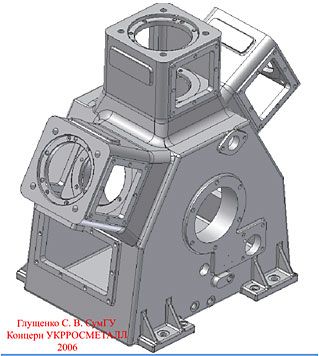

Как обычно, все изделия начинаются с построения базовой или самой сложной детали. Компрессор не исключение – базовой и в то же время основной деталью считается Картер (Рис. 7).

Построение картера начинается с создания файла Детали и в новооткрывшемся окне, - эскиза создания контура полости картера с нужными размерами (Рис 8). После создания эскиза, контур выдавливается на нужное расстояние с использованием команды Выдавливание инструментальной палитры (Рис. 9). После этого используется команда Оболочка, в открывшемся окне задается толщина оболочки и нужное направление ее создания (в разрезе получиться деталь Рис. 10).

На торце полученной детали создаем эскиз с нужными диаметрами под выступы и отверстие под крышку подшипника (Рис. 11). Далее командой выдавливание наращиваем на стенке выступы (один для крышки подшипника, другой для упрочнения и места для обеспечения высверливания отверстий под шпильки) с двух сторон, и вырезаем отверстие для центровки крышки подшипника (Рис. 12)

Здесь стоит учесть момент: для того чтобы воспользоваться одним эскизом несколько раз требуется после одной операции с эскизом (выдавливание, ращение…) в браузере дерева построения на требуемом эскизе вызвать контекстное меню нажатием на эскизе правой клавишей мыши; в списке меню выбрать пункт Общий доступ к эскизу

Аналогичным образом с противоположной стороны картера создается эскиз для создания выступа под крышку маслонасоса, выступ для расположения фильтра системы смазки и выступ с отверстием для места расположения подшипника (Рис. 13), после чего командой Выдавливание создаем рельеф, показанный на Рис. 14. Здесь стоит учесть момент: внутренний выступ, создается с уклоном (Рис. 15), для создания уклона, при использовании команды Выдавливание, на вкладке подробности следует указать требуемый уклон с нужным направлением (с указанием положительного или отрицательного угла). На получившемся наружном выступе создаем эскиз с базовыми точками расположения отверстий для осевого расположения фильтра системы смазки, отверстий для шпилек (фиксация фильтра и крышки маслонасоса). На эскизе точки центров окружностей и пересечения линий прямоугольника будут использоваться как точки расположения отверстий (Рис. 16). Отверстия создаются одноименной командой на инструментальной палитре. При активации данной команды открывается окно создания отверстий различных формы и типа (обычные, с фаской, цековкой, резьбовые; отверстия строятся сквозные, глухие; резьбы разных типов; расположение отверстий можно задать по точкам, относительно ребер, концентрично или же по эскизу), где, выбрав нужные параметры отверстия и указав точки на эскизе, получаем требуемые отверстия (Рис. 17). С помощью команды Круговой массив, выбрав отверстие под шпильку для крепления крышки маслонасоса и выбрав ось массива – отверстие под крышку маслонасоса, - получаем массив отверстий (Рис.18)

Следующий этап создания картера – это построение фонарей. Для этого первым делом создаются базовые опорные элементы для данного компонента, - это плоскость и ось фонаря (Рис. 19). На полу¬ченной плоскости создаем эскиз, задающий базовые размеры фонаря (Рис. 20), после чего выдавливаем его на заданное расстояние (Рис. 21) (сразу из-за дальнейшего не использования плоскости и оси убираем их видимость – для этого их нужно выделить и из контекстного меню правой клавиши мышки убрать галочку видимость). После этого создаем эскиз, плоскость которого проходит через ось фонаря (для удобного нанесения эскиза, используется визуальный разрез детали (F7)) (Рис. 22). Используя команду Вращение, делаем вырез, показанный на рис. 23. Выделенную поверхность (рис. 23) используем как плоскость для следующего эскиза (Рис. 24). Полученный эскиз выдавливаем на требуемое расстояние (Рис. 25). Следующим построением будет создание связующего звена между фонарем и самим картером. Его создаем двумя операциями вращения, но только одну приращением, а вторую вычитанием (Рис. 26, Рис. 27). Дальнейшим этапом построения фонаря – создание юбки фонаря. Пользоваться будем командой Построение по сечениям. – для этого построения требуется не менее двух эскизов: один с внутренней стороны картера (Рис. 28 – на рисунке использована команда F7 разреза детали), второй – второй со стороны фонаря (Рис. 29). В итоге выйдет такое, как показано на рисунках Рис. 30 и Рис. 31. Далее создаем эскиз на торце фонаря (Рис.32), используя который получаем окно отверстия с помощью команд Выдавливание и Отверстие (Рис. 33). Пользуясь командой Зеркало, получаем элементы аналогичные Рис. 33 на противоположной стороне фонаря (Рис. 34)

Далее наносятся еще 2 эскиза (Рис. 35) для создания отверстий под шпильки для крепления маслоснимателя и гильзы (Рис. 36). Следом за этим уже известными способами наносятся бобышки по двум другим сторонам фонаря (Рис. 37).

Основные элементы одного фонаря готовы. Аналогичным образом создаем остальные два фонаря картера (Рис. 38)

Для оставшегося построения картера остались штрихи: создание боковых окон картера (Рис. 39); построение ребер жесткости с некоторыми выступами внутри картера (Рис.40); создание отверстий со стороны крышки подшипника (Рис. 41); место под сапун, отверстие слива масла и другие элементы со стороны системы смазки (Рис. 42); лапы (установочные места) с ребрами жесткости и крепежными отверстиями (Рис. 43); и, наконец, для эстетического оформления делаются скругления в требуемых местах (рис.7).

Картер готов

Построив самую сложную деталь, аналогичным образом, уже известными способами создаются и остальные детали (Рис. 44 – Рис. 51).

Сборка.

Сборку проведем на примере узла под названием "Шатун с крейцкопфом". Для этого в Autodesk Inventor Series создаем новый файл под названием Изделие и добавляем туда командой кнопки Вставить компонент на Инструментальной палитре базовую деталь Корпус шатуна (Рис. 52). После этого той же командой добавляем в сборку колпак шатуна, винты, большие полукольца, малое кольцо (рис. 53). Начинаем сборку. Вызываем команду Наложить зависимости. В открывшемся окне находятся опции наложения зависимостей Совмещение, Угол, Касательность и Вставка. Выбираем зависимость Совмещение и мышкой кликаем на поверхностях, которые требуется совместить (Рис.54). Нажимаем Применить. Не закрывая окна зависимостей выбираем следующие поверхности совмещения - отверстия (Рис. 55 – Рис. 56). Далее выбираем зависимость Вставка и правильно располагаем винты в отверстиях колпака (Рис. 57 – Рис. 58). После чего привязываем друг к другу в правильном порядке два полукольца, пользуясь зависимостью Совмещение. Сначала связываем места совпадений полуколец, потом их оси и, наконец, их торцы (Рис. 59 – Рис. 61). Вставляем два кольца на их места (Рис. 62 – Рис. 64).

Собрав полностью шатун, добавляем в файл сборки файлы деталей Палец, два Кольца, Серьга, Крейцкопф (Рис. 65). Сборка проходит следующим путем: Палец вставляется в отверстие Шатуна. На палец одевается Серьга с Крейцкопфом, одеваются Кольца для фиксации всего собранного (Рис. 66 – Рис. 69). "Шатун с крейцкопфом" готов. Аналогичным образом собираются и другие сборочные единицы (Рис. 70 – Рис. 66)

Разнесение

Разнесение используется для наглядного представления схемы сборки, количества, типов детали, визуализации и записи процессов сборки - разборки. Разнесение проведем на представленной выше сборки Шатуна с крейцкопфом (Рис. 69).

Для этого в Autodesk Inventor Series создаем новый файл под названием Схема. На Инструментальной палитре нажимаем кнопку Создать вид – вызывается команда Выбор изделия. В открывшемся окне через проводник выбираем изделие Шатун с крейцкопфом и нажимаем клавишу Ok (можно также провести автоматическое разнесение изделия на заданное разнесения, - для этого нужно установить галочку на пункте Автоматически в поле Метод разборки и указать расстояние). Разборку обычно производят таким образом, как бы это было и на механосборочных операциях цехов машиностроительного предприятия. То есть сначала снимаются Кольца, потом Палец, потом Крейцкопф, Серьга. После этого начинается разборка Шатуна: Кольцо малое, Винты, Колпак, Кольцо в сборе.

Для реализации данных операций требуется вызвать команду Сдвинуть компонент на инструментальной палитре. В открывшемся окне снимаем галочку Линии сборки (при ее использовании в изделии с большим количеством деталей они только мешают и портят картинку), выбираем направление разборки, компоненты разборки (по порядку) и задаем расстояние разнесения выбранных деталей (Рис. 77), мышкой нажимаем кнопку Применить, а затем кнопку Очистить. Повторяем эти же операции и для второго Кольца кроме нажатия кнопки Очистить. После подтверждения перемещения Кольца выделяем Палец и нажимаем Применить, после чего Очистить (Рис. 78). Таким же образом выносим Серьгу с Крейцкопфом (Рис. 79). Аналогичными путями (как и на Рис. 77 - Рис. 79) разносим и элементы Шатуна (Рис. 80). Подобным образом Как и разнесение шатуна с крейцкопфом делаем схемы и остальных узлов компрессора (Рис. 81 – Рис. 90).

Кроме того, процесс разнесения можно записать. Для этого нужно активизировать команду презентационный ролик инструментальной панели. В открывшемся окне (Рис. 91) нажать красную кнопку, указать место сохранения, выбрать кодек и степень сжатия, нажать кнопку Ok, запустить движение. После всего проделанного начинается запись (При записи для улучшения презентации, схему можно поворачивать, зуммировать или же перемещать).