Применение компьютерных технологий в процессах проектирования и изготовления опоры турбины газотурбинного двигателя методом гранульной металлургии.

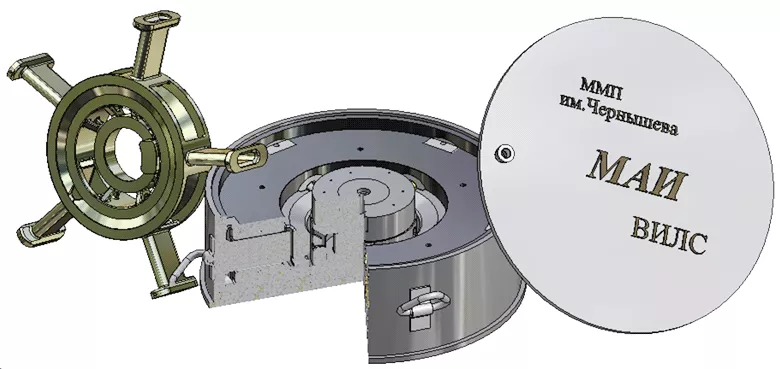

В данной публикации описывается часть результатов, полученные в ходе работ по созданию заготовки опоры турбины ГТД по заданию ММП им. В. В. Чернышёва в 2001 году. Компьютерную реализацию обеспечивали Демченков Г. Г. (ВИЛС), Мордасов В. М., Абрамов С. В. (МАИ), Тверитин А. Л. (ММП им. В. В. Чернышёва), Весенев Е. Г. (ТМКБ "Союз").

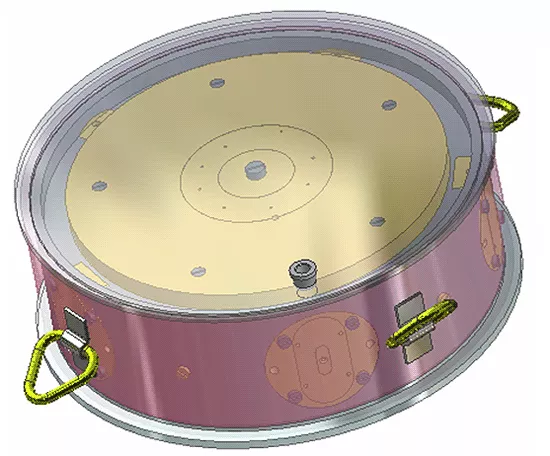

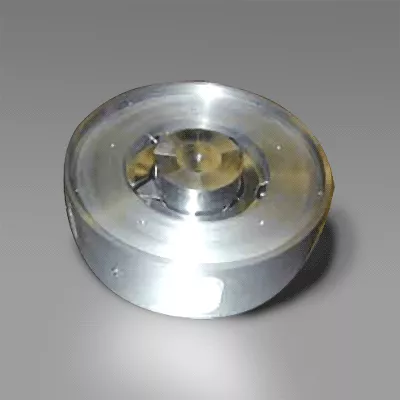

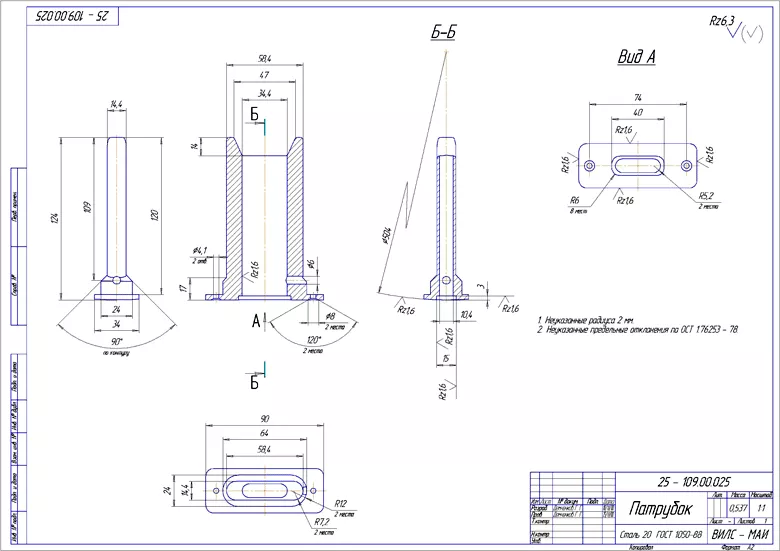

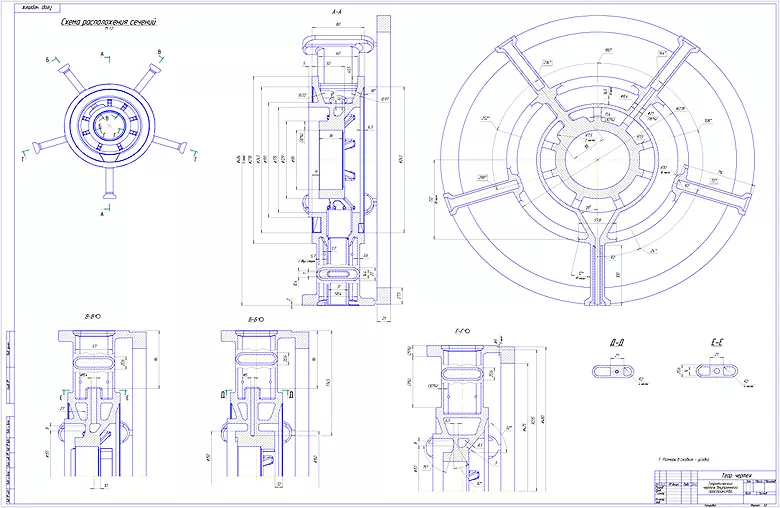

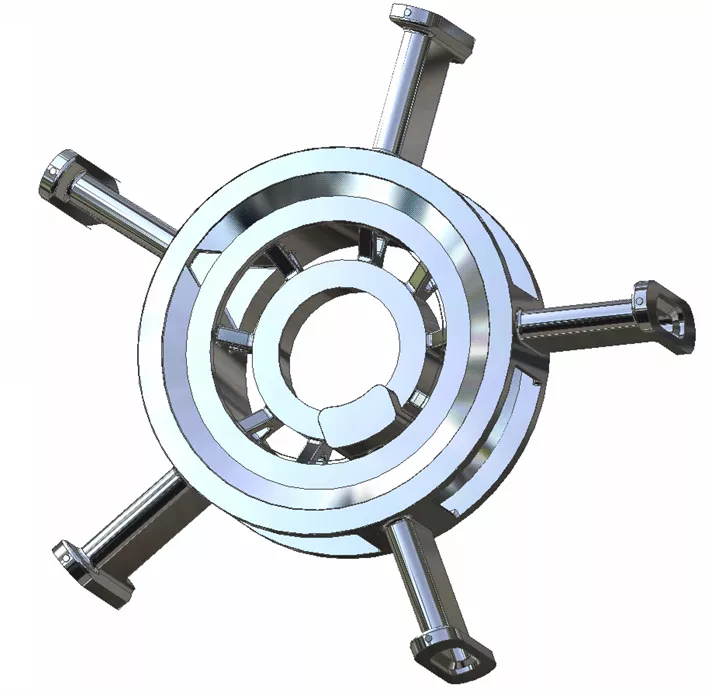

Опора турбины - важный силовой элемент конструкции ГТД, находящийся под воздействием экстремальных температурных, вибрационных и др. нагрузок. Для повышения её стойкости было принято решение (на ММП им. В. В. Чернышёва) заменить сборно-сварную конструкцию (53 детали) на цёльную деталь, изготовить которую оказалось возможным методом гранульной технологии на производственных мощностях ОАО ВИЛС. Основным технологическим элементом метода гранульной технологии является капсула. Капсула - это одноразовая технологическая оснастка, изготавливаемая из металла. Внутренняя полость полностью повторяет деталь с учетом усадок на газостатическое прессование и припусков на последующую механическую обработку. Эскизный проект капсулы на основе КД на сборно-сварную конструкцию разработан специалистом ОАО ВИЛС Демченковым Г. Г.

В процессах проектирования капсулы и подготовки производства использовались современные методы трехмерного компьютерного проектирования с учётом возможностей компьютерных инфраструктур МАИ, ВИЛС и ММП им. В. В. Чернышёва. Была опробована и внедрена технология получения готового изделия от 3D-модели до готовой детали в металле.

Основные используемые в работе программные системы:

- Моделирование капсулы - Autodesk Inventor 5.1

- Конструкторская документация - Компас 5.11 R02

- Программы для станков с ЧПУ - Unigraphics 18

На основе объемных моделей были созданы рабочие чертежи, с учетом требований стандартов предприятия, и программы для станков с ЧПУ, что значительно ускорило работу по выпуску готовой детали.

Применение трехмерного твердотельного моделирования на этапе проектирования и выполнения конструкторской документации капсулы позволило избежать ошибок, которые возможны при создании такой сложной конструкции.

Первая проработка конструкции и выпуск конструкторской документации были выполнены инженерами группы CADEM (МАИ). Вторая проработка осуществлялась под производственную базу ОАО ММП им. Чернышёва и выполнялась совместными усилиями представителей CADEM и ММП.

Капсула является высокотехнологическим продуктом и требует для своего изготовления не только высокий профессионализм рабочих, но и широкое применение современных средств механообработки и контроля. Капсула для опоры была изготовлена в инструментальном цехе ОАО ММП им. В.В. Чернышева.

Изготовление опоры выполнялось на ВИЛСе. На собранной капсуле были проварены все стыки. На вибростенде проводилось заполнение внутреннего пространства капсулы гранулами титанового сплава ВТ25-У, имеющими размер 100-250 микрон в диаметре. После вакуумирования прессование и спекание материала в капсуле при высокой температуре и большом давлении проводилось в газостате.

По окончании газостатического прессования капсулы удалили методами механической обработки, специальном растворе кислот, получив, таким образом, заготовку опоры, требующую только механической обработки.

Применение технологии получения готового изделия от 3D-модели до готовой детали в металле позволило существенно сократить сроки проектирования и изготовления капсулы. Замеренные механические характеристики сопутствующего полученной детали образца показали, что ее данные не уступают характеристикам кованых изделий.

Эта работа завоевала второе место во Всероссийском конкурсе "Компьютерный инжиниринг" на 28х Гагаринских чтениях, а опора - дипломы на международной конференции-выставке ГИП-2002.